2023年10月2日

アルミ缶材の脱炭素化に注力する。東洋製缶グループホールディングスと共同でアルミ缶の水平リサイクル推進に向けた業務提携を今年2月に結んだ。環境配慮型缶の共同開発に加え、使用済みアルミ缶(UBC)の回収やリサイクルの促進活動の開発にも取り組んでいる。

その他のUBCの水平リサイクル推進の取り組みとして、アルミ缶リサイクルを手掛ける山一金属(本社=静岡県駿東郡長泉町、大賀俊和社長)と25年4月に破砕・選別加工を担う合弁会社を立ち上げる。UBC選別などで塗料を飛ばしたチップ「DCC」を生産。UACJで溶解から圧延まで行い、アルミ缶材に再び生まれ変わる。

自動車やIT機器分野へも脱炭素製品の普及を図る。21年には環境配慮型アルミ製品の新ブランド「UACJ SMART」を発表。新地金の使用量を減らし、CO2排出量も低減する。翌22年には自動車板ブランド「U―ALight」を展開。今年は第三者機関保証を得た「UACJ SMARTマスバランス」の提供も始めた。

国内製造拠点の持続可能性にも力を注ぐ。国内製造拠点の過半数に当たる17拠点でスコープ2の排出量がゼロになる「再エネ電力100%工場」を実現。CO2排出量も約10万トン削減する。既に福井製造所とUACJタイランドで取得したASI認証も23年度中に北米と欧州の子会社で取得を目指している。

UACJは設立10周年を記念した特設サイト(https://www.uacj.co.jp/10th/)を開設した。顧客、株主、投資家、取引先、地域社会を始めとするステークホルダーへの感謝に加え、同社のこれまでの歩みと今後目指す姿を伝える。

UACJは設立10周年を記念した特設サイト(https://www.uacj.co.jp/10th/)を開設した。顧客、株主、投資家、取引先、地域社会を始めとするステークホルダーへの感謝に加え、同社のこれまでの歩みと今後目指す姿を伝える。

記念サイトでは、10周年を迎えての石原美幸社長のメッセージ、日本のアルミ圧延業125年の振り返り、10周年記念ロゴの紹介、アルミに関するクイズなどを掲載している。

UACJでは新たに10周年のロゴマークを作成した。アルミのコイルや管、棒がモチーフ。ラインに乗った10周年の文字は“軽やかに未来に進む"をイメージした。

UACJでは新たに10周年のロゴマークを作成した。アルミのコイルや管、棒がモチーフ。ラインに乗った10周年の文字は“軽やかに未来に進む"をイメージした。

長期経営ビジョン「UACJ VISION 2030」に示した「モビリティ」「ライフスタイルヘルスケア」「環境・エネルギー」の新規3分野と社会的・経済的な価値向上など4テーマの実現によってサステナブルな社会づくりに貢献する。

板事業

全長400メートル、幅4.3メートルの世界最大級の設備を持つ。世界最高水準の板厚制御技術を生かし、世界トップクラスの生産能力を誇る。日本、北米、タイから世界に製品を供給する。タイのラヨン製造所からは中東・豪州もカバーする。

幅広い分野に製品を供給している。飲料(アルミ缶材)、自動車(パネル材、熱交換器材)のほか、空調機器(フィン材)、航空機、船舶(LNGタンク材)、IT(筐体、シャーシ)、機械(液晶・半導体製造装置用厚板)など。

■自動車部品事業

19年に新設。戦略商品として自動車部品を位置づけ、企画・設計段階から製造、販売、品質保証まで一貫した体制を持つ。顧客ニーズを迅速・確実に捉え、今後のEV化で求められるバッテリー軽量化や放熱性能の向上でもアルミ素材の強みを打ち出す。

サンルーフガイドやバンパー、クラッシュボックス、クロスメンバー、バッテリーハウジングなどを手掛ける。日本を始め、中国、米国でも事業を手掛けている。

■押出事業

UACJ押出加工(高橋辰己社長)が担う。高い寸法精度に加え、大径・長尺にも対応。航空・宇宙分野にも製品を提供している。強みは高出力の間接押出機。国内で10数台程度しかない間接押出機のうち8台を保有する。自動車部品では高強度の7000系合金も供給している。

国内は小山や名古屋、安城、群馬、滋賀などに拠点を持つ。海外拠点はタイとチェコ。自動車(フレーム、熱交換器材)や二輪車(フレーム)、輸送機器(トラックアオリ)、IT(スマホ筐体)、OA機器(マグロール)、空圧機器(エアシリンダー)などに供給している。

■箔事業

UACJ製箔(今泉明人社長)が事業を手掛ける。伊勢崎、滋賀、野木、マレーシアに製造所を構える。アルミ箔、銅箔ともに手掛けており、国内で唯一リチウムイオン電池(LIB)の正負両極の箔を手掛けている。LIB箔などで国際的な競争力強化を目的に、日本軽金属グループの東洋アルミニウムとの経営統合を今後進めていく。

用途は幅広い。LIB箔のほか、コンデンサー箔など今後の需要増が見込まれるアルミ箔を製造している。加工箔では、医薬品や建築材、日用品など日常生活に欠かせない製品にも用いられている。アルミ箔以外にも銅箔や鉛箔、錫箔といった非鉄金属箔にも強みを持つ。

■鋳鍛事業

UACJ鋳鍛(須ヶ間聡社長)が鍛造品、鋳物製品を自動車や航空・宇宙など輸送機器向けで幅広く供給している。鍛造品は大鍛造型鍛造設備が特長。成形荷重1万5000トンの大型鋳造プレス機を持ち、大型製品の鋳造を実現。鋳物製品は低圧鋳造法による精密鋳物に強みを持つ。国内は小山に工場を持ち、海外はベトナムに生産拠点を持つ。

低燃費化などでターボチャージャー用コンプレッサーホイールの需要は高まる。国内工場に加え、ベトナム拠点の量産体制により年1000万個生産し世界トップシェアを誇る。航空・宇宙分野では大型リング材や航空機胴体などの部材も生産する。

■金属加工事業

UACJ金属加工(川瀬修社長)は切断・成形・切削・接合・表面処理といった加工技術が強み。16年にナルコ岩井、ニッケイ加工、ナルコ恵那が合併して設立。海外には米国、メキシコ、タイ、インドネシアに拠点を置く。

製品は幅広い産業に及ぶ。輸送機は自動車のバンパーやサンルーフレールを手掛けるほか、鉄道や船舶にも供給。建材は集合住宅用の手摺、ルーバー・スパンドレルなど。熱製品にはヒートシンクなどを製造する。各種ハニカム製品や納骨壇といった工芸分野も担う。

1941年の住友金属工業の名古屋軽合金製造所が始まり。市街地に近く輸送の利便性と環境に配慮した拠点づくりを進めている。

1941年の住友金属工業の名古屋軽合金製造所が始まり。市街地に近く輸送の利便性と環境に配慮した拠点づくりを進めている。

押出製品を手掛ける工場も併設されているほか、R&Dセンターも構え生産・開発が一体化した中核拠点と位置付けられる。近年では2020年に自動車部品に特化した開発拠点「モビリティテクノロジーセンター(MTC)」も設け、来たるEV化への顧客ニーズに迅速に対応する。

板は年27万トンの生産を担い、国内使用の4分の1を供給する。高速・高精度の圧延技術により、アルミ缶や空調用フィン材、電子部品、建材など多様なニーズに応える。

■福井製造所(福井県坂井市)

1983年に古河アルミニウム工業の福井工場として竣工した。板圧延の主力拠点として、缶材や自動車のボディパネル材などのコイル製品、半導体製造装置向け厚板などを手掛ける。

1983年に古河アルミニウム工業の福井工場として竣工した。板圧延の主力拠点として、缶材や自動車のボディパネル材などのコイル製品、半導体製造装置向け厚板などを手掛ける。

世界に名だたる大型設備を有する。熱間圧延ラインは全長400メートル、最大幅4.3メートルと世界最大級を誇る。生産できるスラブサイズは国内最大で、最大幅2.3メートル、長さ10メートル、重さ32トンだ。厚板仕上の設備も国内で最も大きい。

■深谷製造所(埼玉県深谷市)

1967年にスカイアルミニウムの深谷工場として操業を始めた。71年に国産第1号のオールアルミ缶ボディ材、81年にはLNGタンク材の国内初の供給開始と新たな領域へ果敢に挑んできた。

1967年にスカイアルミニウムの深谷工場として操業を始めた。71年に国産第1号のオールアルミ缶ボディ材、81年にはLNGタンク材の国内初の供給開始と新たな領域へ果敢に挑んできた。

今日では厚板専門工場としてアジアを代表する生産拠点に成長した。生産量は年4万トン。熱間圧延は幅3.6メートルまで対応しているほか、厚板用切断機や熱処理炉など厚板生産に特化した設備を持つ。

■アルミ圧延業の始まり

銅山経営で財を成した住友家は1897年に伸銅品事業に着手。大阪・安治川に住友伸銅場を立ち上げた。翌98年に明治政府の委託を受けて民間では国内初となるアルミ圧延事業にも進出した。

銅山経営で財を成した住友家は1897年に伸銅品事業に着手。大阪・安治川に住友伸銅場を立ち上げた。翌98年に明治政府の委託を受けて民間では国内初となるアルミ圧延事業にも進出した。

1925年に大阪・桜島に工場を移設。ここで鋳造から圧延まで担う一貫ラインを新設した。41年には軽合金製造所(現名古屋製造所)を立ち上げた。最新技術を生かし、航空機用アルミ部材の供給を行った。

一方で古河は30年に消費者の立場に立ったアルミ事業の立ち上げ援助を表明した。33年には栃木・日光に溶鉱炉や鍛造機を備えた工場(旧日光製造所)を新設。ジェラルミン板、棒などの生産量は5倍に伸び、板製品はその後主力事業に成長した。43―44年には小山地区に鍛造と管棒工場の建設も始めた。

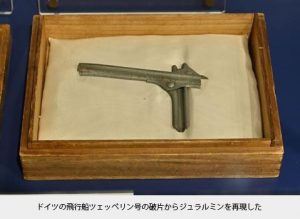

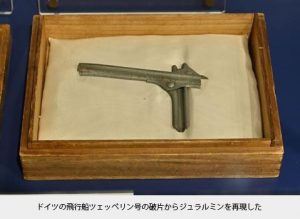

住友・古河はジェラルミンの研究を進めた。住友は17年に民間企業で初の研究部門を立ち上げ、ドイツで発明されたジェラルミンの再現に成功。「住友軽銀(ジュラルミン)」と名付け、21年に工業生産を始めた。古河も26年に製品化を実現した。

■戦後復興と高度経済成長期

戦後日本は高度経済成長を迎え、アルミ各社は急激な市場拡大に対応すべく技術力・生産力の強化を推し進めた。59年に古河電気工業が米アルコアと資本提携し、古河アルミニウム工業が発足。同年には住友金属工業からアルミ事業が分離し、住友軽金属工業が設立した。

60年代は国内アルミ産業の成長期となった。住友軽金属工業は66年に国内最大級の熱間圧延設備を導入。64年には新たな圧延メーカーのスカイアルミニウムが誕生し、67年から深谷工場(現深谷製造所)が操業を始めた。深谷工場は当時国内で最大規模のロール幅を持つ熱間圧延機を導入しており、存在感は大きかった。

アルミ製品の需要が伸びた60年代。アルミサッシの需要が急増し、建材用途のアルミが普及した。アルミ缶材が登場した時期でもある。64年に住友軽金工業が缶蓋用の板材を開発。スカイアルミニウムは缶胴用の材料を製造し、71年にオールアルミ缶のビールが発売された。

輸送機にもアルミが用いられ始めた。62年に山陽電機鉄道2000系の車体は鋼からアルミに転換。車体軽量化と電力低減につながった。LNGタンク用のアルミ板は68年に大分県のコンビナートへ初めて納入された。

■二度のオイルショック

圧延各社は60年代末から70年代初めにかけて製錬事業への参入を相次いで表明した。60年代の日本のアルミ産業は地金価格が高く設定されており、圧延メーカーの利益は製錬メーカーより出にくい構造だった。

69年に古河アルミニウム工業が製錬への進出を決めた。72年には住友軽金属工業が念願の製錬・圧延の一貫工場を山形県酒田市に建設する「酒田計画」を発表。年間で地金18万トン、圧延品35万トンを生産する一大プロジェクトだった。

二度のオイルショックが製錬事業に大打撃を与えた。73年の第一次オイルショックにより、電力コスト、原料・副資材が高騰したことで76年に古河アルミニウム工業が製錬工場の新設を中止した。

一方の住友軽金属工業は将来的なアルミ需要増を見込み、計画を推進。77年に操業に踏み切った。79年の第二次オイルショックが追い打ちをかけ、82年に操業を停止。二度のオイルショックで圧延需要も急減し、スカイアルミニウムも大きな影響を被った。

■復活と新規事業の創出

80年代に入り業績改善が進み、生産力と技術力の強化に各社が取り組んだ。83年に古河アルミニウム工業は福井工場(現福井製造所)を建設。日本最大級の鋳造炉と世界第2位の規模を誇る広幅材に対応した熱間圧延ラインを備えた。厚板工場も建設し、その後のLNG船の大型タンク受注にもつなげた。90年には住友軽金属が名古屋製造所の近代化に着手。熱間仕上圧延機の4タンデム化や6段冷間圧延機の導入、大型押出機なども増設した。

80年代に入り業績改善が進み、生産力と技術力の強化に各社が取り組んだ。83年に古河アルミニウム工業は福井工場(現福井製造所)を建設。日本最大級の鋳造炉と世界第2位の規模を誇る広幅材に対応した熱間圧延ラインを備えた。厚板工場も建設し、その後のLNG船の大型タンク受注にもつなげた。90年には住友軽金属が名古屋製造所の近代化に着手。熱間仕上圧延機の4タンデム化や6段冷間圧延機の導入、大型押出機なども増設した。

新規事業の基盤づくりも進めた。軽量化の観点で自動車向けは85年に住友軽金属工業の製品がボンネットフードに採用された。電子産業の発展にも関わり、磁器ディスク向けの基板材料にも着手。同時に電解コンデンサー箔など箔事業も推し進めた。エアコンの熱交換器向けフィン材や印刷版などでもアルミの用途を広げた。

■業界再編とグローバル市場への進出

バブル崩壊後の景気低迷はアルミ業界にも厳しい時代だった。97年に古河電気工業とスカイアルミニウムが業務提携を発表。調達・輸送の一本化でコストダウンや業務効率化を打ち出した。03年に2社の各部門が統合し、古河スカイが誕生。05年に東証一部に上場を果たした。

古河スカイは生産移管と設備強化を進めた。缶材や箔地、LNGなど大ロットは福井工場へ、自動車材やPS版、一般用厚板など中小ロットは深谷工場に集約した。鍛造事業も小山工場に一本化し、1万5000トン超の大型鍛造プレスの導入も決めた。

住友軽金属工業も改革を推進。2010年に押出事業の千葉製作所を閉鎖し、住軽テクノを統括会社として傘下に製造拠点を置くグループ会社体制にした。02年には住軽チェコを設立し、欧州で初の事業展開を図った。

00年代以降はアルミ成員の高度化と海外への進出を活発化させた。リチウムイオン二次電池の正極集電体とそのケース、飲料缶ではボトル缶が登場。自動車材は電子機器の冷却などで熱交換器の採用が進んだ。

海外市場へ。10年ごろに古河スカイ、住友軽金属工業が相次いでタイに現地法人を設立。12年に古河スカイはラヨンに東南アジア最大級の建設に着工した。両社は住友商事などと連携し、米アルミ圧延アーコ(現トライアローズアルミナム)を買収した。古河スカイは08年にベトナムにターボチャージャー向けの鋳物製のコンプレッサーホイールの生産拠点も構えた。

■統合とUACJ誕生

13年に古河スカイと住友軽金属工業が経営統合しUACJが生まれた。板生産は年100万トンを超え、世界3位(設立時)の規模となった。10年代初めのアジア市場への新規参入企業が増えたことによる競争激化や国内の人口減少、国内企業の生産移転などの危機感が統合の契機となった。

グローバルな生産体制を強化。古河スカイが立ち上げたタイ製造拠点はUACJタイランドとして14年に操業を開始した。19年までに第3期投資を終え、22年には当初目標だった年32万トンの生産を達成した。

グローバルな生産体制を強化。古河スカイが立ち上げたタイ製造拠点はUACJタイランドとして14年に操業を開始した。19年までに第3期投資を終え、22年には当初目標だった年32万トンの生産を達成した。

北米事業も本格化。缶材の効率的な生産体制の整備を目指し、TAAのローガン工場の鋳造・熱間ラインを増強した。同じく米UACJオートモーティブ・ホワイトホール・インダストリーズでは自動車部品の供給体制を強化した。中国でもCITCグループ関連子会社との業務提携も行った。

北米事業も本格化。缶材の効率的な生産体制の整備を目指し、TAAのローガン工場の鋳造・熱間ラインを増強した。同じく米UACJオートモーティブ・ホワイトホール・インダストリーズでは自動車部品の供給体制を強化した。中国でもCITCグループ関連子会社との業務提携も行った。

18年は米中貿易摩擦などで大幅な需要減に見舞われた。翌19年に3カ年の構造改革に着手。稼ぐ力の向上などを掲げ、選択と集中を進めた。銅管事業の売却や日光製造所の閉鎖などに踏み切った。22年には当初掲げていた210億円の改革効果を生み出した。

将来も見据える。21年に発表した30年に向けた長期ビジョン「UACJ VISION 2030」では財務目標などのほか、モビリティなど新規分野の開拓や気候変動対応など持続可能な社会実現への貢献を掲げた。

将来も見据える。21年に発表した30年に向けた長期ビジョン「UACJ VISION 2030」では財務目標などのほか、モビリティなど新規分野の開拓や気候変動対応など持続可能な社会実現への貢献を掲げた。

ESGの取り組み

「UACJは鋳造工程を持つため、製錬からリサイクルまでアルミ供給網の中では心臓」と石原美幸社長は2022年のESG説明会で自社の役割を示した。2050年度の自社由来のスコープ1・2のカーボンニュートラル実現に向けて、スクラップ合金の開発やスクラップ活用などを力強く推し進めている。24年度からの新たな中期経営計画では、スコープ3に該当する供給網全体の持続可能性にも一層目を向けるという。アルミ缶材の脱炭素化に注力する。東洋製缶グループホールディングスと共同でアルミ缶の水平リサイクル推進に向けた業務提携を今年2月に結んだ。環境配慮型缶の共同開発に加え、使用済みアルミ缶(UBC)の回収やリサイクルの促進活動の開発にも取り組んでいる。

その他のUBCの水平リサイクル推進の取り組みとして、アルミ缶リサイクルを手掛ける山一金属(本社=静岡県駿東郡長泉町、大賀俊和社長)と25年4月に破砕・選別加工を担う合弁会社を立ち上げる。UBC選別などで塗料を飛ばしたチップ「DCC」を生産。UACJで溶解から圧延まで行い、アルミ缶材に再び生まれ変わる。

自動車やIT機器分野へも脱炭素製品の普及を図る。21年には環境配慮型アルミ製品の新ブランド「UACJ SMART」を発表。新地金の使用量を減らし、CO2排出量も低減する。翌22年には自動車板ブランド「U―ALight」を展開。今年は第三者機関保証を得た「UACJ SMARTマスバランス」の提供も始めた。

国内製造拠点の持続可能性にも力を注ぐ。国内製造拠点の過半数に当たる17拠点でスコープ2の排出量がゼロになる「再エネ電力100%工場」を実現。CO2排出量も約10万トン削減する。既に福井製造所とUACJタイランドで取得したASI認証も23年度中に北米と欧州の子会社で取得を目指している。

10周年記念サイト

UACJは設立10周年を記念した特設サイト(https://www.uacj.co.jp/10th/)を開設した。顧客、株主、投資家、取引先、地域社会を始めとするステークホルダーへの感謝に加え、同社のこれまでの歩みと今後目指す姿を伝える。

UACJは設立10周年を記念した特設サイト(https://www.uacj.co.jp/10th/)を開設した。顧客、株主、投資家、取引先、地域社会を始めとするステークホルダーへの感謝に加え、同社のこれまでの歩みと今後目指す姿を伝える。記念サイトでは、10周年を迎えての石原美幸社長のメッセージ、日本のアルミ圧延業125年の振り返り、10周年記念ロゴの紹介、アルミに関するクイズなどを掲載している。

10周年ロゴ

UACJでは新たに10周年のロゴマークを作成した。アルミのコイルや管、棒がモチーフ。ラインに乗った10周年の文字は“軽やかに未来に進む"をイメージした。

UACJでは新たに10周年のロゴマークを作成した。アルミのコイルや管、棒がモチーフ。ラインに乗った10周年の文字は“軽やかに未来に進む"をイメージした。事業紹介

日本・北米・タイの三極に拠点を持ち、飲料缶や自動車材を始め幅広い分野にアルミ製品をグローバルに供給する。屋台骨の事業は大きく6つ。板・押出・自動車部品・箔・鋳鍛・金属加工に分かれる。長期経営ビジョン「UACJ VISION 2030」に示した「モビリティ」「ライフスタイルヘルスケア」「環境・エネルギー」の新規3分野と社会的・経済的な価値向上など4テーマの実現によってサステナブルな社会づくりに貢献する。

板事業

全長400メートル、幅4.3メートルの世界最大級の設備を持つ。世界最高水準の板厚制御技術を生かし、世界トップクラスの生産能力を誇る。日本、北米、タイから世界に製品を供給する。タイのラヨン製造所からは中東・豪州もカバーする。

幅広い分野に製品を供給している。飲料(アルミ缶材)、自動車(パネル材、熱交換器材)のほか、空調機器(フィン材)、航空機、船舶(LNGタンク材)、IT(筐体、シャーシ)、機械(液晶・半導体製造装置用厚板)など。

■自動車部品事業

19年に新設。戦略商品として自動車部品を位置づけ、企画・設計段階から製造、販売、品質保証まで一貫した体制を持つ。顧客ニーズを迅速・確実に捉え、今後のEV化で求められるバッテリー軽量化や放熱性能の向上でもアルミ素材の強みを打ち出す。

サンルーフガイドやバンパー、クラッシュボックス、クロスメンバー、バッテリーハウジングなどを手掛ける。日本を始め、中国、米国でも事業を手掛けている。

■押出事業

UACJ押出加工(高橋辰己社長)が担う。高い寸法精度に加え、大径・長尺にも対応。航空・宇宙分野にも製品を提供している。強みは高出力の間接押出機。国内で10数台程度しかない間接押出機のうち8台を保有する。自動車部品では高強度の7000系合金も供給している。

国内は小山や名古屋、安城、群馬、滋賀などに拠点を持つ。海外拠点はタイとチェコ。自動車(フレーム、熱交換器材)や二輪車(フレーム)、輸送機器(トラックアオリ)、IT(スマホ筐体)、OA機器(マグロール)、空圧機器(エアシリンダー)などに供給している。

■箔事業

UACJ製箔(今泉明人社長)が事業を手掛ける。伊勢崎、滋賀、野木、マレーシアに製造所を構える。アルミ箔、銅箔ともに手掛けており、国内で唯一リチウムイオン電池(LIB)の正負両極の箔を手掛けている。LIB箔などで国際的な競争力強化を目的に、日本軽金属グループの東洋アルミニウムとの経営統合を今後進めていく。

用途は幅広い。LIB箔のほか、コンデンサー箔など今後の需要増が見込まれるアルミ箔を製造している。加工箔では、医薬品や建築材、日用品など日常生活に欠かせない製品にも用いられている。アルミ箔以外にも銅箔や鉛箔、錫箔といった非鉄金属箔にも強みを持つ。

■鋳鍛事業

UACJ鋳鍛(須ヶ間聡社長)が鍛造品、鋳物製品を自動車や航空・宇宙など輸送機器向けで幅広く供給している。鍛造品は大鍛造型鍛造設備が特長。成形荷重1万5000トンの大型鋳造プレス機を持ち、大型製品の鋳造を実現。鋳物製品は低圧鋳造法による精密鋳物に強みを持つ。国内は小山に工場を持ち、海外はベトナムに生産拠点を持つ。

低燃費化などでターボチャージャー用コンプレッサーホイールの需要は高まる。国内工場に加え、ベトナム拠点の量産体制により年1000万個生産し世界トップシェアを誇る。航空・宇宙分野では大型リング材や航空機胴体などの部材も生産する。

■金属加工事業

UACJ金属加工(川瀬修社長)は切断・成形・切削・接合・表面処理といった加工技術が強み。16年にナルコ岩井、ニッケイ加工、ナルコ恵那が合併して設立。海外には米国、メキシコ、タイ、インドネシアに拠点を置く。

製品は幅広い産業に及ぶ。輸送機は自動車のバンパーやサンルーフレールを手掛けるほか、鉄道や船舶にも供給。建材は集合住宅用の手摺、ルーバー・スパンドレルなど。熱製品にはヒートシンクなどを製造する。各種ハニカム製品や納骨壇といった工芸分野も担う。

UACJ国内製造拠点紹介

■名古屋製造所(愛知県名古屋市) 1941年の住友金属工業の名古屋軽合金製造所が始まり。市街地に近く輸送の利便性と環境に配慮した拠点づくりを進めている。

1941年の住友金属工業の名古屋軽合金製造所が始まり。市街地に近く輸送の利便性と環境に配慮した拠点づくりを進めている。押出製品を手掛ける工場も併設されているほか、R&Dセンターも構え生産・開発が一体化した中核拠点と位置付けられる。近年では2020年に自動車部品に特化した開発拠点「モビリティテクノロジーセンター(MTC)」も設け、来たるEV化への顧客ニーズに迅速に対応する。

板は年27万トンの生産を担い、国内使用の4分の1を供給する。高速・高精度の圧延技術により、アルミ缶や空調用フィン材、電子部品、建材など多様なニーズに応える。

■福井製造所(福井県坂井市)

1983年に古河アルミニウム工業の福井工場として竣工した。板圧延の主力拠点として、缶材や自動車のボディパネル材などのコイル製品、半導体製造装置向け厚板などを手掛ける。

1983年に古河アルミニウム工業の福井工場として竣工した。板圧延の主力拠点として、缶材や自動車のボディパネル材などのコイル製品、半導体製造装置向け厚板などを手掛ける。世界に名だたる大型設備を有する。熱間圧延ラインは全長400メートル、最大幅4.3メートルと世界最大級を誇る。生産できるスラブサイズは国内最大で、最大幅2.3メートル、長さ10メートル、重さ32トンだ。厚板仕上の設備も国内で最も大きい。

■深谷製造所(埼玉県深谷市)

1967年にスカイアルミニウムの深谷工場として操業を始めた。71年に国産第1号のオールアルミ缶ボディ材、81年にはLNGタンク材の国内初の供給開始と新たな領域へ果敢に挑んできた。

1967年にスカイアルミニウムの深谷工場として操業を始めた。71年に国産第1号のオールアルミ缶ボディ材、81年にはLNGタンク材の国内初の供給開始と新たな領域へ果敢に挑んできた。今日では厚板専門工場としてアジアを代表する生産拠点に成長した。生産量は年4万トン。熱間圧延は幅3.6メートルまで対応しているほか、厚板用切断機や熱処理炉など厚板生産に特化した設備を持つ。

沿革 ―アルミ圧延業125年の歩み―

設立10周年を迎えたUACJ。前身の旧住友軽金属工業と旧古河スカイの源流を遡ると日本のアルミ圧延業の歴史にもつながる。前身がアルミ生産に日本で初めて着手してから125年の節目の年も今年迎えた。戦時期やオイルショックなどを乗り越え、世界を代表するアルミ総合メーカー設立に至る道のりを紐解く。■アルミ圧延業の始まり

銅山経営で財を成した住友家は1897年に伸銅品事業に着手。大阪・安治川に住友伸銅場を立ち上げた。翌98年に明治政府の委託を受けて民間では国内初となるアルミ圧延事業にも進出した。

銅山経営で財を成した住友家は1897年に伸銅品事業に着手。大阪・安治川に住友伸銅場を立ち上げた。翌98年に明治政府の委託を受けて民間では国内初となるアルミ圧延事業にも進出した。1925年に大阪・桜島に工場を移設。ここで鋳造から圧延まで担う一貫ラインを新設した。41年には軽合金製造所(現名古屋製造所)を立ち上げた。最新技術を生かし、航空機用アルミ部材の供給を行った。

一方で古河は30年に消費者の立場に立ったアルミ事業の立ち上げ援助を表明した。33年には栃木・日光に溶鉱炉や鍛造機を備えた工場(旧日光製造所)を新設。ジェラルミン板、棒などの生産量は5倍に伸び、板製品はその後主力事業に成長した。43―44年には小山地区に鍛造と管棒工場の建設も始めた。

住友・古河はジェラルミンの研究を進めた。住友は17年に民間企業で初の研究部門を立ち上げ、ドイツで発明されたジェラルミンの再現に成功。「住友軽銀(ジュラルミン)」と名付け、21年に工業生産を始めた。古河も26年に製品化を実現した。

■戦後復興と高度経済成長期

戦後日本は高度経済成長を迎え、アルミ各社は急激な市場拡大に対応すべく技術力・生産力の強化を推し進めた。59年に古河電気工業が米アルコアと資本提携し、古河アルミニウム工業が発足。同年には住友金属工業からアルミ事業が分離し、住友軽金属工業が設立した。

60年代は国内アルミ産業の成長期となった。住友軽金属工業は66年に国内最大級の熱間圧延設備を導入。64年には新たな圧延メーカーのスカイアルミニウムが誕生し、67年から深谷工場(現深谷製造所)が操業を始めた。深谷工場は当時国内で最大規模のロール幅を持つ熱間圧延機を導入しており、存在感は大きかった。

アルミ製品の需要が伸びた60年代。アルミサッシの需要が急増し、建材用途のアルミが普及した。アルミ缶材が登場した時期でもある。64年に住友軽金工業が缶蓋用の板材を開発。スカイアルミニウムは缶胴用の材料を製造し、71年にオールアルミ缶のビールが発売された。

輸送機にもアルミが用いられ始めた。62年に山陽電機鉄道2000系の車体は鋼からアルミに転換。車体軽量化と電力低減につながった。LNGタンク用のアルミ板は68年に大分県のコンビナートへ初めて納入された。

■二度のオイルショック

圧延各社は60年代末から70年代初めにかけて製錬事業への参入を相次いで表明した。60年代の日本のアルミ産業は地金価格が高く設定されており、圧延メーカーの利益は製錬メーカーより出にくい構造だった。

69年に古河アルミニウム工業が製錬への進出を決めた。72年には住友軽金属工業が念願の製錬・圧延の一貫工場を山形県酒田市に建設する「酒田計画」を発表。年間で地金18万トン、圧延品35万トンを生産する一大プロジェクトだった。

二度のオイルショックが製錬事業に大打撃を与えた。73年の第一次オイルショックにより、電力コスト、原料・副資材が高騰したことで76年に古河アルミニウム工業が製錬工場の新設を中止した。

一方の住友軽金属工業は将来的なアルミ需要増を見込み、計画を推進。77年に操業に踏み切った。79年の第二次オイルショックが追い打ちをかけ、82年に操業を停止。二度のオイルショックで圧延需要も急減し、スカイアルミニウムも大きな影響を被った。

■復活と新規事業の創出

80年代に入り業績改善が進み、生産力と技術力の強化に各社が取り組んだ。83年に古河アルミニウム工業は福井工場(現福井製造所)を建設。日本最大級の鋳造炉と世界第2位の規模を誇る広幅材に対応した熱間圧延ラインを備えた。厚板工場も建設し、その後のLNG船の大型タンク受注にもつなげた。90年には住友軽金属が名古屋製造所の近代化に着手。熱間仕上圧延機の4タンデム化や6段冷間圧延機の導入、大型押出機なども増設した。

80年代に入り業績改善が進み、生産力と技術力の強化に各社が取り組んだ。83年に古河アルミニウム工業は福井工場(現福井製造所)を建設。日本最大級の鋳造炉と世界第2位の規模を誇る広幅材に対応した熱間圧延ラインを備えた。厚板工場も建設し、その後のLNG船の大型タンク受注にもつなげた。90年には住友軽金属が名古屋製造所の近代化に着手。熱間仕上圧延機の4タンデム化や6段冷間圧延機の導入、大型押出機なども増設した。新規事業の基盤づくりも進めた。軽量化の観点で自動車向けは85年に住友軽金属工業の製品がボンネットフードに採用された。電子産業の発展にも関わり、磁器ディスク向けの基板材料にも着手。同時に電解コンデンサー箔など箔事業も推し進めた。エアコンの熱交換器向けフィン材や印刷版などでもアルミの用途を広げた。

■業界再編とグローバル市場への進出

バブル崩壊後の景気低迷はアルミ業界にも厳しい時代だった。97年に古河電気工業とスカイアルミニウムが業務提携を発表。調達・輸送の一本化でコストダウンや業務効率化を打ち出した。03年に2社の各部門が統合し、古河スカイが誕生。05年に東証一部に上場を果たした。

古河スカイは生産移管と設備強化を進めた。缶材や箔地、LNGなど大ロットは福井工場へ、自動車材やPS版、一般用厚板など中小ロットは深谷工場に集約した。鍛造事業も小山工場に一本化し、1万5000トン超の大型鍛造プレスの導入も決めた。

住友軽金属工業も改革を推進。2010年に押出事業の千葉製作所を閉鎖し、住軽テクノを統括会社として傘下に製造拠点を置くグループ会社体制にした。02年には住軽チェコを設立し、欧州で初の事業展開を図った。

00年代以降はアルミ成員の高度化と海外への進出を活発化させた。リチウムイオン二次電池の正極集電体とそのケース、飲料缶ではボトル缶が登場。自動車材は電子機器の冷却などで熱交換器の採用が進んだ。

海外市場へ。10年ごろに古河スカイ、住友軽金属工業が相次いでタイに現地法人を設立。12年に古河スカイはラヨンに東南アジア最大級の建設に着工した。両社は住友商事などと連携し、米アルミ圧延アーコ(現トライアローズアルミナム)を買収した。古河スカイは08年にベトナムにターボチャージャー向けの鋳物製のコンプレッサーホイールの生産拠点も構えた。

■統合とUACJ誕生

13年に古河スカイと住友軽金属工業が経営統合しUACJが生まれた。板生産は年100万トンを超え、世界3位(設立時)の規模となった。10年代初めのアジア市場への新規参入企業が増えたことによる競争激化や国内の人口減少、国内企業の生産移転などの危機感が統合の契機となった。

グローバルな生産体制を強化。古河スカイが立ち上げたタイ製造拠点はUACJタイランドとして14年に操業を開始した。19年までに第3期投資を終え、22年には当初目標だった年32万トンの生産を達成した。

グローバルな生産体制を強化。古河スカイが立ち上げたタイ製造拠点はUACJタイランドとして14年に操業を開始した。19年までに第3期投資を終え、22年には当初目標だった年32万トンの生産を達成した。 北米事業も本格化。缶材の効率的な生産体制の整備を目指し、TAAのローガン工場の鋳造・熱間ラインを増強した。同じく米UACJオートモーティブ・ホワイトホール・インダストリーズでは自動車部品の供給体制を強化した。中国でもCITCグループ関連子会社との業務提携も行った。

北米事業も本格化。缶材の効率的な生産体制の整備を目指し、TAAのローガン工場の鋳造・熱間ラインを増強した。同じく米UACJオートモーティブ・ホワイトホール・インダストリーズでは自動車部品の供給体制を強化した。中国でもCITCグループ関連子会社との業務提携も行った。18年は米中貿易摩擦などで大幅な需要減に見舞われた。翌19年に3カ年の構造改革に着手。稼ぐ力の向上などを掲げ、選択と集中を進めた。銅管事業の売却や日光製造所の閉鎖などに踏み切った。22年には当初掲げていた210億円の改革効果を生み出した。

将来も見据える。21年に発表した30年に向けた長期ビジョン「UACJ VISION 2030」では財務目標などのほか、モビリティなど新規分野の開拓や気候変動対応など持続可能な社会実現への貢献を掲げた。

将来も見据える。21年に発表した30年に向けた長期ビジョン「UACJ VISION 2030」では財務目標などのほか、モビリティなど新規分野の開拓や気候変動対応など持続可能な社会実現への貢献を掲げた。UACJ発足10周年 石原美幸社長インタビュー

産業新聞の特長とラインナップ

産業新聞の特長とラインナップ